Die Seifenherstellung

Jede Seife beginnt mit einem guten Rezept, einem Plan für das Design und dem Duft. Vorbereitung ist dabei genauso wichtig wie das Bewusstsein, dass immer mal wieder was schief geht. Sei dies durch einen Duft, der den Seifenleim zum Andicken bringt oder auch einfach ein Swirl, der partout nicht werden will, wie gedacht, da kann man nur Ruhe bewahren :) und einfach weitermachen. Seife wird es am Ende auf jeden Fall!

Am Anfang muss auch immer die Entscheidung stehen, welche Herstellungsart gewählt wird. Für dieses Beispiel habe ich die "Heat transfer cold process" Methode genutzt. Dabei wird die Hitze, die beim Anrühren der Lauge entsteht, zum Schmelzen der festen Fette genutzt.

Aber nun zum tatsächlichen Prozess:

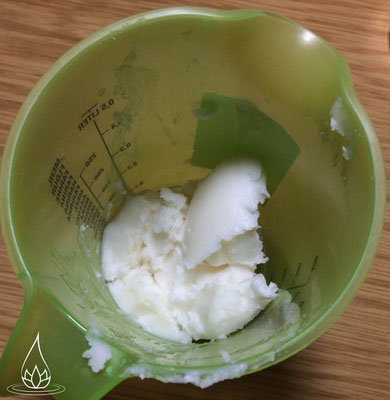

Als erstes werden die festen Fette und/oder Buttern und die flüssigen Öle genau nach Rezept abgewogen. Auf dem linken Bild ist Kokosfett zu sehen, dies ist bei Zimmertemperatur fest. Auf dem rechten Bild sieht man eine Mischung aus Oliven- und Mandelöl.

Des Weiteren muss man sich für einen Duft, eine oder mehrere Farben und eine Form entscheiden. Der Duft wird - wie auch die Öle - genau abgewogen, um eine Überdosierung zu verhindern. Die Farbe wurde im Vorfeld mit etwas Öl angerührt, damit es im Seifenleim später keine Klümpchen gibt.

Spätestens jetzt muss für die eigene Sicherheit gesorgt werden. Das heißt: Handschuhe an, Schutzbrille auf !!!

Vorsicht:

Die hier genutzte Lauge ist ätzend auf der Haut und darf nicht mit den Schleimhäuten in Berührung kommen. Spritzer im Auge können im schlimmsten Fall zur Erblindung führen. Die Dämpfe, die beim Anrühren entstehen, sollten nicht direkt eingeatmet werden. Vorsicht!

Die Laugenflüssigkeit muss bei Seifen nicht nur aus reinem Wasser bestehen. Oft werden verschiedene Zusätze wie Salz, Zitronensäure oder Wollfasern ins Wasser gegeben, bevor das Natriumhydroxid hinzu kommt. Die Zitronensäure, wie hier auf dem Bild ganz links zu sehen, reagiert mit dem Natriumhydroxid zu Calciumcitrat und wirkt damit als natürlicher Wasserenthärter. Im zweiten Bild von links ist das Natriumhydroxid zu sehen. Im dritten Bild daneben das Wasser mit der gelösten Zitronensäure. Im letzten Bild schließlich ist alles verrührt.

Beim Einrühren des Natriumhydroxid in das Wasser ist mit größter Vorsicht vorzugehen. Die Mischung erhitzt sich schnell auf hohe Temperaturen, was zum Hochkochen der Lauge und somit zu Spritzern führen kann.

Die beim Einrühren des Natriumhydroxid in das Wasser entstehende Wärme wird bei der genutzten "Heat transfer cold process"-Methode dazu genutzt, das feste Fett zu schmelzen. Hierzu wird die Lauge direkt nach dem Anrühren durch ein Sieb zum Kokosfett gegossen - Bild ganz links. Nachdem das Fett wie im mittleren Bild zu sehen, vollständig geschmolzen ist, werden die flüssigen Öle hinzu gegeben. Es entsteht ein Gemisch aus Öl und Lauge, das nicht mehr weit von Seife entfernt ist - Bild ganz rechts.

Nun folgt ein entscheidender Schritt: das Pürieren des Seifenleims. Auf den Vorher-Nachher-Bildern ist gut zu sehen, dass sich die Farbe des Seifenleims durch das Pürieren deutlich ändert. Aus einer öligen Flüssigkeit (links) ist nun ein puddingartiger Seifenleim (rechts) geworden. Je nach geplantem Design muss dieser dicker oder dünner ausfallen. Zu diesem Zeitpunkt kann die Zugabe weiterer Inhalte wie Duft, Farbe etc. erfolgen, es wird jetzt nur noch von Hand weiter gerührt.

Schließlich wird der Seifenleim in die vorbereitete Form gefüllt und "schlafen" gelegt, d.h. der Seifenleim ruht in der Form und wird in den darauffolgenden 12-24 Stunden fest. Nach Ablauf dieser Zeit kann die Seife aus der Form genommen, schnitten, gestempelt und zum Reifen eingelagert werden. Nach 6 Wochen ist die Seife dann zur Nutzung bereit :)

Saskia Brugger

An der Arnoldsgrube 10

88512 Mengen

0171/5352930

info@goetterseifen.de

Kleinunternehmer nach § 19 UStG

2 Gemäß § 19 UStG wird keine Umsatzsteuer berechnet.